多種多様な複合加工技術

幅の広い加工技術と、それらを柔軟に組み合わせることができる複合力は、わたしたちの強みの一つです。総合的な技術力と、創業以来培ってきた知識と経験が、お客様の課題解決の鍵となります。

トータルソリューション

お客様のお困りごとに寄り添い、課題を解決することがわたしたちの使命です。ご相談をあらゆる角度から分析し、コスト・数量・ライフサイクルなどの観点から、複数の解決策をご提案。お客様にとっての最適解を導き出します。設計から試作、製造までを一貫してお任せください。

安定した品質と計画的な生産管理

弊社の製品は、ISO9001に準拠した徹底した品質基準のもと、安定した品質を保持しています。最新の測定機器の導入に加え、全数検査に対応した検査治具の設計・製作など、お客様ごと、製品ごとの品質管理ニーズにお応えします。

また、生産管理システムやガントチャートスケジューラーを活用した負荷状況の「見える化」により、計画的な生産管理体制を確立。短納期のご依頼や、計画変更などに迅速に対応致します。

ユニオン・マエダは、お客様の「欲しい」を叶えます。

なぜならわたしたちには、長年にわたり培ってきた経験による、多種多様な技術と提案力があるから。

お客様の「現在」と「未来」に寄り添った製品例をご紹介します。

チューブパイプ

建設機械向け排気ラインのコネクター

技術要素

- ヘラ絞りによる成形(試作)

- プレス工法と金型技術(量産)

プレス金型は量産向けで投資額が大きいため、まずは投資額の少ないヘラ絞りによる試作を検討しました。ステンレス板厚2mmが影響し、試作は難航しましたが無事に完成。試験評価をクリアしたので量産ステージへ移行しました。歩留まりがよく、後工程の負荷が小さい塑性加工に成功しました。

スティフナー

トラック荷台の柱部品

技術要素

- 順送コイルによるプレス工法

- 金型技術

お客様のブランク工程はNCタレパンでの総抜き加工であり、材料の歩留まりが悪く、加工費が高く、リードタイムが長い課題がありました。また、製品ラインナップに長さのみが異なる類似品が複数ありました。そこで、コイル材の材料幅をそのまま製品幅とし、送り量を変えて製品の長さを変えられる金型を設計開発しました。その結果、長さの異なる類似品全てに対応でき、材料の歩留まりが大幅向上、加工費の低減、短納期対応可能なご提案をすることができました。

Vプーリー

Vベルトを利用した動力伝達部品

技術要素

- ロール成型技術

- 製品設計

お客様の従来工法(板厚3.2mmの割きプーリー)から当社工法(板厚1.6mmのロール成型)への設計変更を含む工法提案を行いました。自社製品規格とお客様が求める寸法部分の両方を満足させる形状を提案し採用に至りました。ボスの加工やキー溝・スプライン加工、溶接、表面処理を含めたトータルでのご提案が当社の強みとなります。

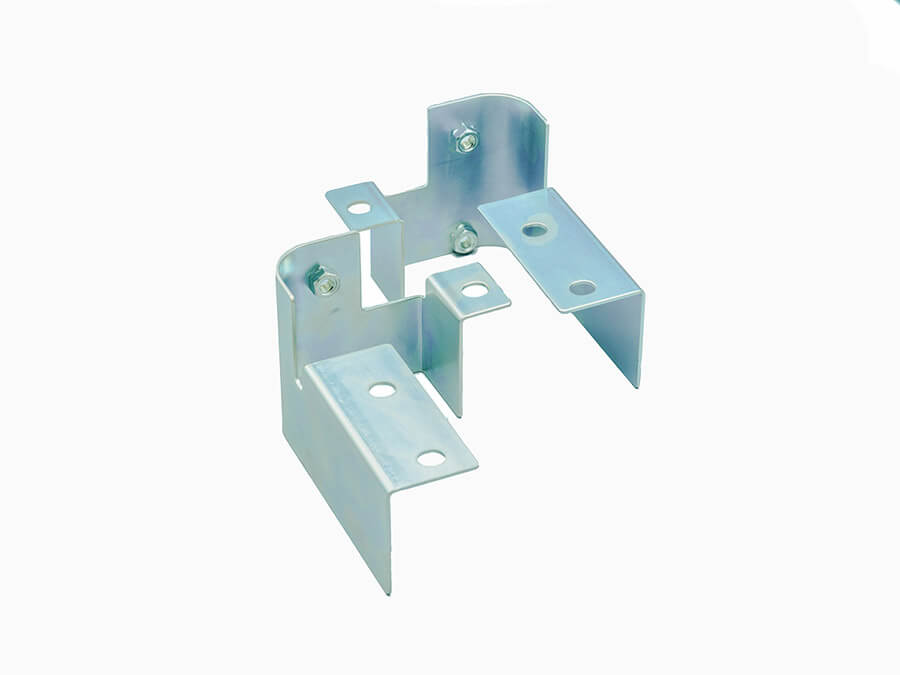

ブラケット

トラックのシャフトを支える部品

技術要素

- 板厚4.5mm鋼板の複数工程による塑性加工

- 金型技術

厚板の複雑な溶接構造をプレス一体成型で製造する非常に意欲的なチャレンジでした。最終的に、計10工程からなるプレス工法により寸法公差を確保した量産製造に成功しました。

ボンネット

産業装置向け開閉弁の部品

技術要素

- 溶接

- 機械加工

製造工程は、①機械加工(小部品)→②溶接→③機械加工(仕上)です。溶接歪みや変形の影響が大きい課題があったため、社内の溶接技術と機械加工技術の組み合わせ活用により、課題をクリアすることができました。

ガイドハンドル

インナーブラケット